Установки для производства труб с керамической футеровкой – тема непростая. Часто, при первом знакомстве, возникает впечатление, что это высокотехнологичная сфера с четкими, отлаженными процессами. Однако, реальность зачастую оказывается гораздо более вариативной и требовательной к индивидуальному подходу. Многие недооценивают роль не только оборудования, но и материалов, технологии нанесения и, конечно, опыта персонала. Давайте поговорим о том, что на самом деле стоит за этими установками и о том, какие подводные камни могут возникнуть на пути к качественному результату. Не буду скрывать, в своей практике сталкивался с ситуациями, когда кажущаяся 'простота' процесса маскировала серьезные проблемы, требующие нестандартных решений.

Сегодняшний рынок предлагает широкий спектр оборудования для производства труб с керамической футеровкой. Это не просто станки, это сложные комплексы, требующие грамотной интеграции и настройки. Разные производители предлагают разные решения, отличающиеся по производительности, точности и, конечно, стоимости. Важно понимать, что выбор оборудования – это только первый шаг. Далее начинается работа по оптимизации производственного процесса, выбору качественных материалов и формированию команды квалифицированных специалистов.

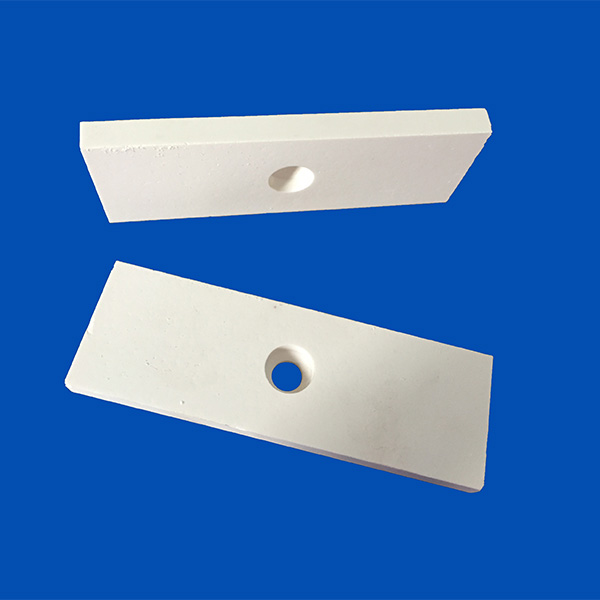

Нельзя забывать и о разнообразии самих керамических футеровок. Существуют различные типы керамики, обладающие разными свойствами: различной термостойкостью, износостойкостью, химической стойкостью. Выбор конкретного типа футеровки напрямую зависит от условий эксплуатации труб – температуры, давления, агрессивности среды. Неправильный выбор футеровки может привести к преждевременному износу труб и, как следствие, к серьезным экономическим потерям. И этот выбор напрямую влияет на характеристики требуемого оборудования для производства труб с керамической футеровкой.

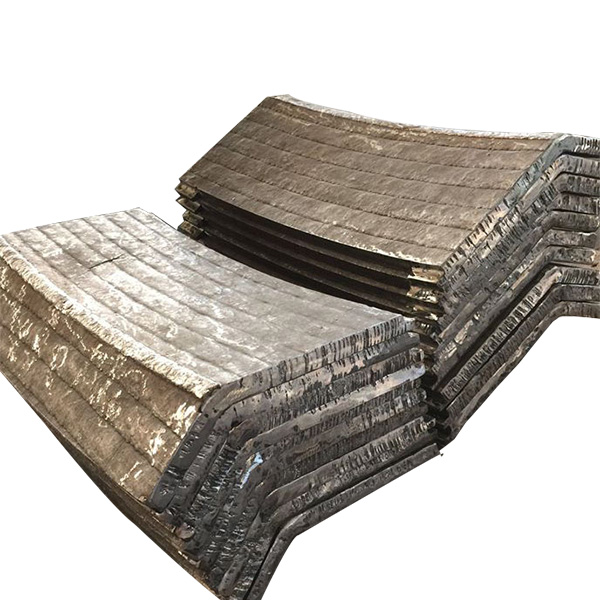

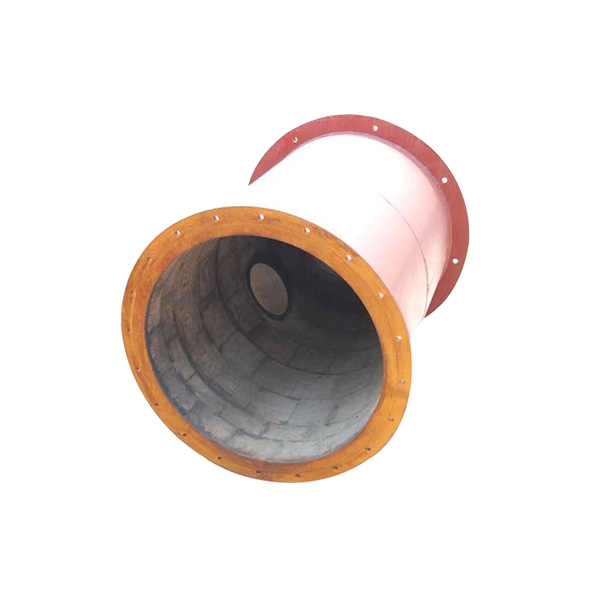

Производство труб с керамической футеровкой – это сложный многоступенчатый процесс. Начиная от подготовки исходного материала (обычно это сталь) и заканчивая контролем качества готовой продукции. Каждый этап требует определенного оборудования и соблюдения технологических параметров. Например, процесс нанесения керамической футеровки может осуществляться различными способами: дробование, распыление, напыление. Каждый способ имеет свои преимущества и недостатки, и выбор конкретного способа зависит от типа футеровки и требуемых характеристик трубы.

Важным аспектом является контроль температуры и давления на всех этапах производства. Недостаточный контроль может привести к дефектам футеровки и снижению ее эксплуатационных характеристик. Поэтому, установки для производства труб с керамической футеровкой должны быть оснащены современной системой автоматического контроля и управления технологическими параметрами. В противном случае, даже самое дорогое оборудование может оказаться неэффективным.

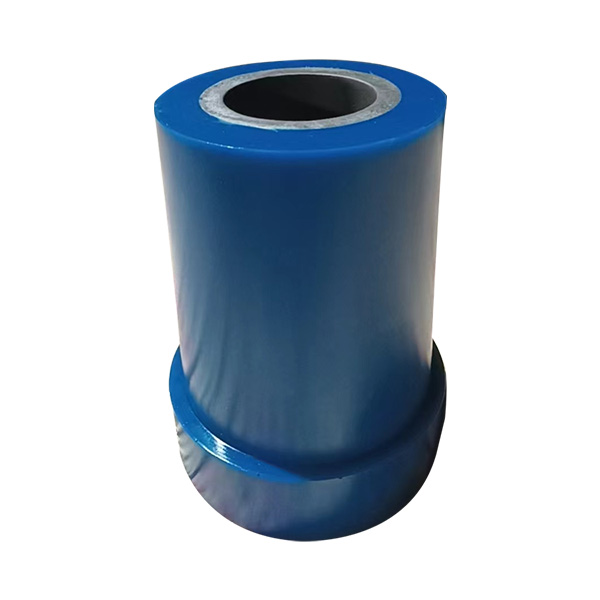

Ключевыми компонентами оборудования для производства труб с керамической футеровкой являются, как правило, следующие: резервуары для подготовки материала, напылительные установки (дробовые, распылительные, напылительные), печи для обжига футеровки, система контроля температуры и давления, установки для охлаждения и выравнивания труб, линии для контроля качества.

При выборе конкретной модели оборудования важно учитывать производительность, точность, надежность и простоту обслуживания. Также необходимо обращать внимание на наличие гарантийного обслуживания и запасных частей. Не стоит экономить на качестве оборудования, так как это может привести к серьезным проблемам в будущем. В частности, неправильно подобранный теплообменник в печи для обжига футеровки может привести к неравномерному обжигу и снижению прочности футеровки.

В процессе работы с установками для производства труб с керамической футеровкой часто возникают различные проблемы. Например, проблемы с равномерностью нанесения футеровки, появление трещин и сколов, недостаточная адгезия футеровки к металлу. Решение этих проблем требует комплексного подхода, включающего оптимизацию технологических параметров, выбор качественных материалов и обучение персонала.

Одним из наиболее распространенных проблем является абразивный износ оборудования, особенно напылительных установок. Керамическая футеровка, несмотря на свою прочность, является абразивным материалом, который со временем начинает разрушаться и изнашивать рабочие поверхности оборудования. Это приводит к снижению производительности и увеличению затрат на ремонт и обслуживание. Для решения этой проблемы необходимо использовать оборудование, изготовленное из износостойких материалов, а также регулярно проводить профилактические работы.

Мы в ООО Шаньдун Цишуай Износостойкое Оборудование уделяем особое внимание материалам, из которых изготавливается наше оборудование. Мы используем высокопрочные износостойкие сплавы, которые позволяют значительно продлить срок службы оборудования и снизить затраты на его обслуживание. Наш опыт в области производства оборудования для производства труб с керамической футеровкой позволяет нам предлагать оптимальные решения для различных условий эксплуатации.

Контроль качества футеровки – это важный этап производства, который позволяет выявить дефекты и предотвратить их попадание в дальнейшую эксплуатацию. Существует несколько методов контроля качества футеровки: визуальный осмотр, измерение толщины футеровки, проведение лабораторных испытаний на износостойкость и химическую стойкость.

Визуальный осмотр позволяет выявить трещины, сколы и другие дефекты футеровки. Измерение толщины футеровки позволяет убедиться в том, что толщина футеровки соответствует требованиям нормативных документов. Лабораторные испытания позволяют оценить износостойкость и химическую стойкость футеровки. Важно использовать современные методы контроля качества, которые позволяют выявить даже незначительные дефекты.

За годы работы с установками для производства труб с керамической футеровкой я убедился в том, что успех производства зависит не только от качества оборудования, но и от квалификации персонала. Недостаточно просто знать, как работает оборудование, необходимо понимать принципы технологии производства, владеть навыками контроля качества и уметь решать возникающие проблемы.

Однажды мы столкнулись с проблемой неравномерного обжига футеровки. В результате футеровка получалась слишком тонкой в одних местах и слишком толстой в других. Пришлось провести серьезную диагностику печи и выявить дефект в системе подачи тепла. После устранения дефекта проблема была решена, и мы смогли вернуться к нормальному производству. Этот случай научил нас важности регулярного обслуживания оборудования и своевременного выявления дефектов.

Еще один урок, который я извлек из практики, заключается в том, что выбор футеровки должен основываться не только на цене, но и на условиях эксплуатации труб. Мы однажды заказали футеровку, которая оказалась нестойкой к агрессивной среде. В результате трубы быстро вышли из строя, и мы понесли серьезные убытки. Этот случай научил нас важности консультаций со специалистами при выборе футеровки.

Часто наблюдается проблема плохой адгезии футеровки к металлической основе трубы. Это может привести к отслоению футеровки в процессе эксплуатации. Существуют различные способы улучшения адгезии, например, использование грунтовок, нанесение специальных составов для подготовки поверхности трубы, изменение технологии нанесения футеровки. Но наиболее эффективным является точное соблюдение всех технологических параметров и использование высококачественных материалов. В нашей компании мы используем специальные грунтовочные составы, разработанные для обеспечения максимальной адгезии футеровки к металлу.

Производство труб с керамической футеровкой – это перспективная область, которая имеет большой потенциал для развития. В последние годы наблюдается рост спро