Вопрос защиты промышленного оборудования часто сводится к выбору антикоррозийного покрытия. Многие считают, что это – решение проблемы, и, в общем-то, это верно лишь отчасти. На мой взгляд, нередко упускается из виду комплексный подход, который включает в себя не только покрытие, но и выбор материалов, конструктивные особенности, а также системы мониторинга состояния. Это не просто нанесение грунта и лака, а целая философия.

Чаще всего, при обсуждении защиты оборудования, возникает фокус на защитных красках и покрытиях. И это действительно важно, но часто выбирают покрытие, не учитывая агрессивность среды, в которой будет эксплуатироваться оборудование. Например, в химической промышленности недостаточно просто антикоррозийной краски – потребуется покрытие, устойчивое к воздействию агрессивных реагентов, а возможно, и специальные полиуретановые или эпоксидные смолы. И вот тут начинаются проблемы: недостаточно квалифицированная оценка условий эксплуатации приводит к быстрому выходу покрытия из строя, что влечет за собой дорогостоящий ремонт или даже замену оборудования.

Другой распространенный миф – это уверенность в долговечности одного типа покрытия. Да, современные покрытия значительно улучшились, но даже самые передовые решения имеют свои ограничения. Игнорирование вибрационных нагрузок, температурных перепадов, механических повреждений – все это приводит к преждевременному разрушению покрытия. Мы сталкивались с ситуацией, когда на агрессивном химическом производстве использовали обычную эпоксидную краску. Через год она начала трескаться и отслаиваться, несмотря на все рекомендации производителя. Оказалось, вибрация от работы насосного оборудования, не была учтена при выборе покрытия, что привело к катастрофическим последствиям.

Более того, забывают про подготовку поверхности. Даже самое дорогое покрытие не будет работать, если поверхность плохо подготовлена. Недостаточная очистка от ржавчины, грязи, масел – все это препятствует адгезии покрытия и приводит к его быстрому отшелушиванию. И часто этого недооценивают, полагая, что 'главное – покрытие'. Но это не так.

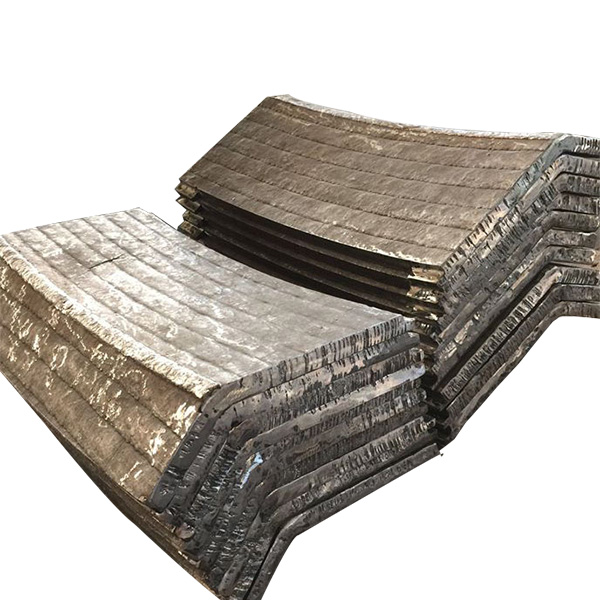

Выбор материала оборудования – это, пожалуй, один из самых важных факторов, влияющих на его долговечность и необходимость в защите. Некачественный материал, даже с самым надежным покрытием, будет разрушаться быстрее. Например, использование нержавеющей стали ненадлежащего качества в агрессивной среде неизбежно приведет к коррозии, даже если оборудование покрыто специальным антикоррозийным составом. Нужно понимать, что не все 'нержавеющие' стали одинаково хороши, и для конкретных условий эксплуатации нужно выбирать материал с определенным составом и свойствами.

Мы часто рекомендуем нашим клиентам использовать оборудование из высокопрочных сплавов, специально разработанных для работы в агрессивных средах. Это, конечно, дороже, но в долгосрочной перспективе это оправдывается. В качестве примера, стоит упомянуть применение титанового сплава в нефтегазовой промышленности. Хотя первоначальные затраты на производство оборудования из титана значительно выше, его долговечность в условиях высокой коррозионной активности делает его экономически выгодным в долгосрочной перспективе. Наш клиент, компания 'НефтегазСервис', перешла на использование оборудования из титана и существенно снизила затраты на ремонт и техническое обслуживание.

Важно не только сам материал, но и его обработка. Например, для повышения стойкости к коррозии часто применяют процессы азотирования или цинкования. Эти процессы создают дополнительный защитный слой на поверхности металла, значительно увеличивая срок его службы.

Современные технологии мониторинга состояния оборудования играют все более важную роль в области защиты промышленного оборудования. Системы вибрационного мониторинга, термографии, ультразвукового контроля позволяют выявлять признаки износа и повреждений на ранней стадии, что дает возможность своевременно принимать меры по предотвращению аварий. И вот тут уже можно принимать более обоснованные решения о необходимости и типе защиты.

Например, при использовании вибрационного мониторинга мы выявили неисправность подшипника в насосе, которая еще не проявлялась в виде заметного шума или вибрации. Благодаря этому мы смогли заменить подшипник до того, как он полностью вышел из строя, что позволило избежать дорогостоящего ремонта и простоев. И, конечно, после замены подшипника мы пересмотрели стратегию защиты насоса, добавив дополнительный слой защиты от вибрации.

По сути, мониторинг позволяет не просто 'залечивать' уже возникшие проблемы, а предотвращать их, что гораздо более эффективно и экономично. И вместе с тем, позволяет более точно определить какие области нуждаются в наиболее интенсивной защите.

Одна из самых больших проблем – это недостаточная квалификация персонала, занимающегося выбором защиты оборудования. Многие компании не имеют собственных специалистов, способных правильно оценить условия эксплуатации и выбрать подходящее решение. И вот тогда возникает риск приобрести неэффективное покрытие, которое быстро выйдет из строя. Важно сотрудничать с надежным **производителем защиты промышленного оборудования**, который имеет опыт работы с аналогичными задачами и может предложить оптимальное решение.

Также стоит избегать слишком дешевых предложений. Низкая цена часто является признаком низкого качества. В конечном итоге, экономия на защите оборудования может привести к гораздо более высоким затратам на ремонт и техническое обслуживание в будущем. Например, мы неоднократно сталкивались с ситуациями, когда клиенты выбирали самые дешевые покрытия, и через короткое время им приходилось тратить деньги на их повторное нанесение или замену.

Важно помнить, что защита промышленного оборудования – это не разовое мероприятие, а постоянный процесс, который требует регулярного контроля и обслуживания. И для этого нужно иметь надежного партнера, который не только поставляет материалы, но и оказывает консультационные услуги и помогает в решении сложных задач.

Сейчас наблюдается активное развитие новых технологий в области защиты промышленного оборудования. В частности, активно внедряются нанотехнологии, которые позволяют создавать покрытия с улучшенными антикоррозийными и износостойкими свойствами. Также разрабатываются самовосстанавливающиеся покрытия, которые способны самостоятельно устранять мелкие повреждения, продлевая срок службы оборудования.

Мы активно следим за новыми тенденциями в этой области и стараемся предлагать нашим клиентам самые современные решения. Например, мы сотрудничаем с несколькими производителями, которые разрабатывают и производят нанопокрытия для защиты оборудования в агрессивных средах. И мы уверены, что эти технологии будут играть все более важную роль в будущем.

Еще одним перспективным направлением является использование искусственного интеллекта для прогнозирования остаточного ресурса оборудования и оптимизации стратегии защиты. Это позволит не только снизить затраты на ремонт и техническое обслуживание, но и повысить безопасность производства.