На рынке промышленной химии часто встречается смутное представление о производителе высокочистого оксида алюминия как о поставщике простого абразива. Это, конечно, упрощение. Реальность гораздо сложнее, особенно когда речь заходит о применении в электронике, керамике или специальных покрытиях. Опыт работы с этим материалом показывает, что 'высокочистый' – это не просто маркетинговый термин, а показатель строжайшего контроля качества и технологических процессов. И я, признаться, не раз сталкивался с ситуациями, когда заявленная чистота не соответствовала фактической, что приводило к серьезным проблемам в конечном продукте.

Высокая чистота оксида алюминия, особенно в диапазоне 99.99% и выше, критически важна для многих применений. Например, в качестве компонента в керамических изделиях, даже минимальное количество примесей может значительно ухудшить прочность и термостойкость готового продукта. В электронике, наличие даже незначительного количества металлов может приводить к снижению диэлектрических свойств и нестабильности работы компонентов. Это не просто теоретические рассуждения, а практический опыт, полученный при работе с компонентами для микроэлектроники.

Ключевая проблема – контроль за примесями. Простое 'очищение' сырья недостаточно. Нужно учитывать все стад?? производства, от выбора исходных материалов до процесса кальцинации. Даже незначительные колебания температуры или атмосферы при обжиге могут привести к появлению нежелательных примесей, которые сложно удалить. Именно поэтому поиск надежного производителя высокочистого оксида алюминия с хорошо отлаженными процессами и строгой системой контроля качества – это задача, требующая внимательного подхода.

Помимо общей чистоты, существует ряд других параметров, которые определяют пригодность оксида алюминия для конкретного применения. Например, размер частиц, форма, удельная поверхность, и, конечно, содержание неорганических примесей, таких как железо, кремний, кальций и другие. Размер частиц влияет на характеристики абразивности, а удельная поверхность – на адсорбционные свойства. Неорганические примеси могут вызывать изменение цвета, снижение механических свойств, а в некоторых случаях – даже коррозию. Мы работали с компанией, которая предлагала оксид алюминия с очень крупными частицами, предназначенный для шлифовки металлов, но при дальнейшем применении в качестве компонента для керамических покрытий, необходим был продукт с гораздо меньшим размером частиц и более равномерным распределением.

Размер частиц напрямую влияет на конечное качество продукта. Для производства высокопроизводительных абразивных материалов, требуются частицы с определенным размером, определенной формой и распределением. Неправильное распределение может привести к неравномерной абразивности и повышенной износостойкости.

Оптимизация морфологии частиц – это сложная задача, требующая контроля за условиями синтеза и последующей обработки материала. Влияние морфологии частиц на показатели материала важно учитывать при проектировании конечного продукта. Например, для использования в покрытиях, часто требуются наночастицы с определенной формой и размером, чтобы обеспечить максимальную эффективность.

В рамках производственного процесса, контролируем размер частиц с помощью лазерной дифракции и электронной микроскопии.Это позволяет точно управлять характеристиками материала и гарантировать соответствие требованиям заказчика. Отход от заявленного размера частиц может привести к серьезным проблемам в конечном продукте, особенно при производстве сложных изделий.

Удельная поверхность оксида алюминия – это важный параметр, особенно при использовании материала в качестве адсорбента или катализатора. Большая удельная поверхность обеспечивает большую площадь контакта с другими веществами, что увеличивает эффективность процесса.

Удельная поверхность зависит от размера частиц, формы и степени пористости материала. Для достижения оптимальных адсорбционных свойств необходимо контролировать эти параметры. Например, для использования в качестве катализатора, часто требуется материал с большой удельной поверхностью и определенной структурой пор, чтобы обеспечить максимальную эффективность каталитического процесса.

Оптимизация удельной поверхности достигается путем контроля условий синтеза и последующей обработки материала, таких как обжиг и модификация поверхности. С использованием специализированного оборудования достигаем необходимой удельной поверхности для различных применений.

Примеси могут значительно влиять на механические, электрические и химические свойства оксида алюминия. Даже небольшое количество примесей может привести к снижению прочности, теплостойкости и коррозионной стойкости материала.

Основные примеси – это железо, кремний, кальций и другие металлы. Они могут попадать в материал на любом этапе производства, от выбора исходных материалов до процесса кальцинации. Для снижения содержания примесей используются различные методы очистки, такие как химическая обработка и магнитная сепарация.

Проводим регулярный анализ материала на содержание примесей с использованием рентгеноструктурного анализа и масс-спектрометрии. Это позволяет отслеживать изменения в составе материала и контролировать качество продукции. Соблюдение строгих стандартов по содержанию примесей необходимо для обеспечения соответствия материала требованиям заказчика.

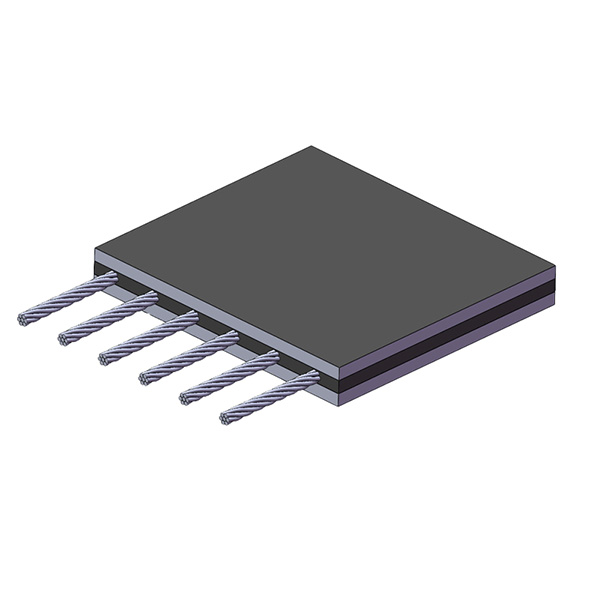

Процесс производства производителя высокочистого оксида алюминия состоит из нескольких этапов, начиная с выбора сырья и заканчивая упаковкой готовой продукции. Важно отслеживать каждый этап, чтобы минимизировать риск попадания примесей и обеспечить соответствие материала заявленным характеристикам.

Ключевые этапы производства: подготовка сырья (обычно это оксид алюминия высокой степени чистоты), измельчение, смешивание, формование (например, путем прессования или грануляции), кальцинация (обжиг при высокой температуре). Каждый этап требует строгого контроля параметров, таких как температура, давление, время обжига и состав атмосферы.

Контроль качества осуществляется на каждом этапе производства. Применяются различные методы анализа, такие как рентгеноструктурный анализ, масс-спектрометрия, элементный анализ, микроскопия и др. Это позволяет выявлять и устранять дефекты на ранних стадиях производства, что снижает риск попадания брака в готовую продукцию. Мы используем современные методы контроля качества и регулярно проводим лабораторные испытания, чтобы гарантировать соответствие продукции требованиям заказчика. Помните, инвестиции в качественный контроль сегодня – это гарантия стабильности и надежности завтра.

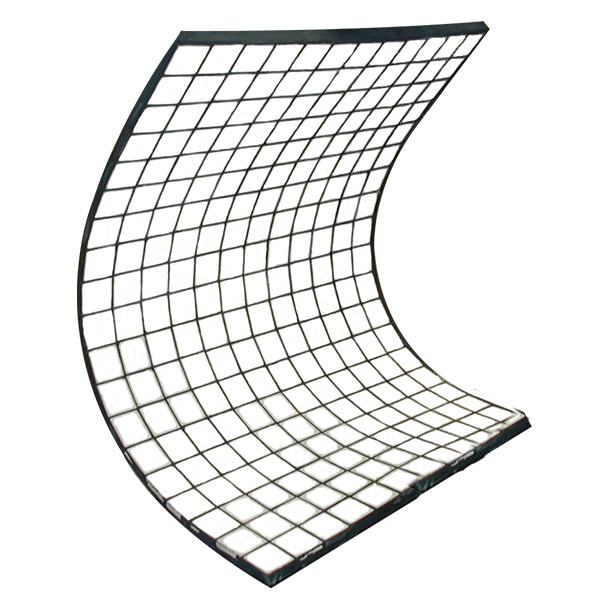

Компания ООО Шаньдун Цишуай Износостойкое Оборудование (https://www.sdqishuai.ru) предлагает широкий ассортимент продукции, включая оксид алюминия различной степени чистоты и с разными характеристиками. Их комплексный подход к производству и строгий контроль качества делают их надежным партнером для многих отраслей промышленности. Они не просто продают продукт, а предлагают решения, учитывая специфику применения.

Опыт работы с ООО Шаньдун Цишуай Износостойкое Оборудование показывает, что они способны удовлетворить даже самые требовательные запросы клиентов. Они готовы разработать индивидуальные решения и произвести продукт по заданным параметрам. Важно отметить их готовность к сотрудничеству и оперативность в решении любых вопросов.

При выборе производителя высокочистого оксида алюминия, необходимо учитывать не только цену, но и репутацию компании, качество продукции, техническую поддержку и условия поставки. ООО Шаньдун Цишуай Износостойкое Оборудование соответствует всем этим требованиям и является отличным выбором для тех, кто ценит качество и надежность.