Керамические композиты – это материалы, сочетающие в себе керамическую матрицу и армирующие элементы (волокна, частицы и др.), что позволяет значительно улучшить их прочность, вязкость разрушения и термостойкость по сравнению с обычной керамикой. Рассмотрим основные свойства, области применения и перспективные направления развития этих материалов.

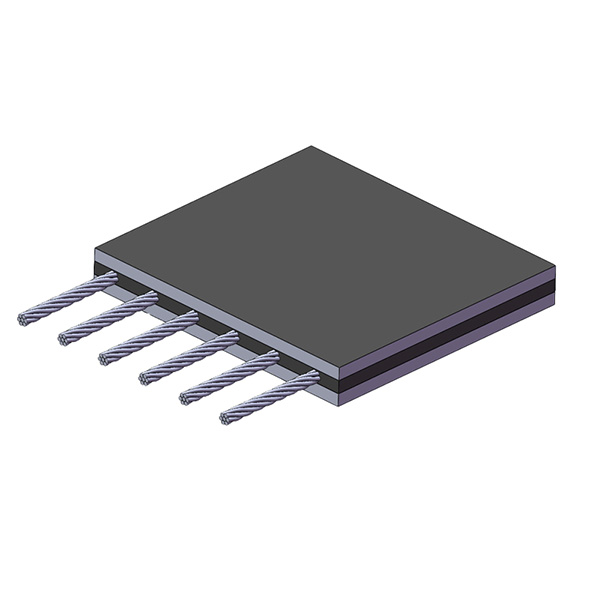

Керамические композиты (ККМ) – это класс материалов, состоящий из керамической матрицы и армирующего наполнителя. Керамическая матрица обеспечивает высокую термостойкость, химическую инертность и твердость, в то время как армирующие компоненты, такие как волокна, частицы или пластинки, улучшают механические свойства, в частности, вязкость разрушения и устойчивость к термическому удару. Комбинирование этих компонентов позволяет создавать материалы с уникальным набором свойств, подходящих для экстремальных условий эксплуатации.

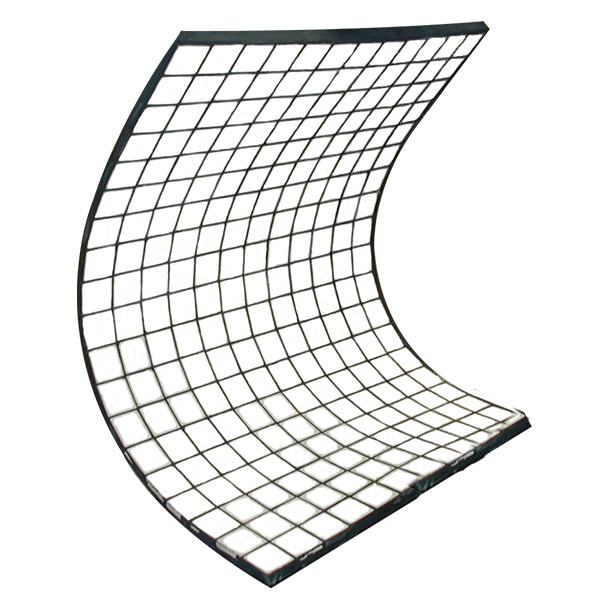

Структура керамических композитов включает в себя:

Керамические композиты обладают рядом выдающихся свойств, благодаря которым они нашли широкое применение в различных отраслях промышленности:

Существует несколько классификаций керамических композитов, основанных на типе матрицы и армирующих элементов:

Благодаря своим уникальным свойствам, керамические композиты находят широкое применение в различных отраслях:

ККМ используются для изготовления деталей двигателей ракет, теплозащитных экранов космических аппаратов и других компонентов, работающих в условиях высоких температур и нагрузок. Например, элементы камер сгорания ракетных двигателей, работающие при температурах до 2000°C, изготавливаются из SiC/SiC композитов.

Применяются для изготовления тормозных дисков, деталей двигателей и турбокомпрессоров. Керамические тормозные диски обеспечивают высокую эффективность торможения и износостойкость. Например, компания Porsche использует керамические композитные тормоза (PCCB) в своих спортивных автомобилях, обеспечивая высокую производительность и долговечность.

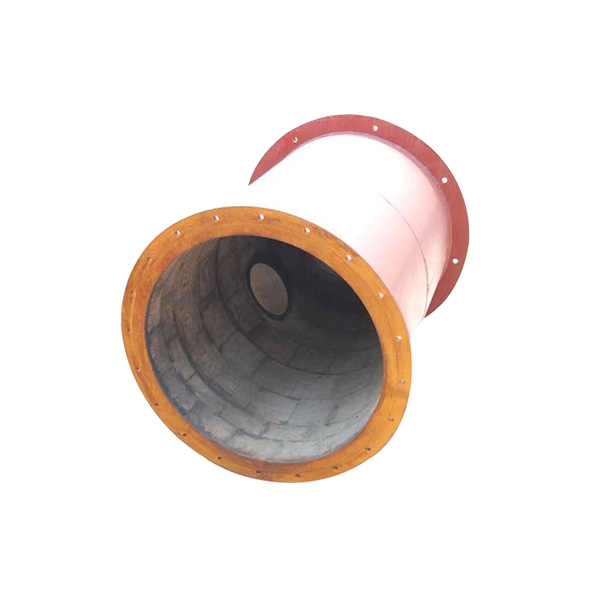

Используются в газовых турбинах, теплообменниках и других компонентах энергетических установок. ККМ позволяют повысить эффективность и надежность энергетического оборудования.

ККМ применяются для изготовления зубных имплантатов, костных заменителей и других медицинских изделий. Биоинертность и высокая прочность делают их идеальными материалами для медицинских применений. Например, на основе оксида алюминия (Al2O3) изготавливают компоненты для протезирования тазобедренного сустава.

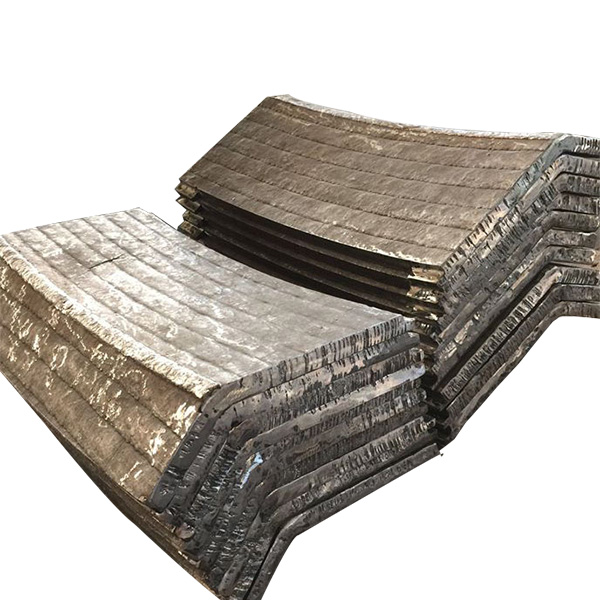

Используются для изготовления тиглей, футеровки печей и других компонентов, контактирующих с расплавленными металлами. ККМ обеспечивают высокую устойчивость к коррозии и высоким температурам.

Как и любые материалы, керамические композиты имеют свои преимущества и недостатки:

В настоящее время ведутся активные исследования и разработки, направленные на улучшение свойств и снижение стоимости керамических композитов. Основные направления:

Одним из перспективных направлений является разработка керамических композитов с самовосстанавливающимися свойствами. Такие материалы способны залечивать трещины и повреждения, что значительно увеличивает срок их службы. Инженеры компании QiShuai активно исследуют возможности применения ККМ в различных отраслях, уделяя особое внимание повышению их надежности и долговечности.

| Тип композита | Матрица | Армирование | Типичные свойства | Применение |

|---|---|---|---|---|

| SiC/SiC | SiC | SiC волокна | Высокая прочность при высоких температурах, высокая стойкость к окислению | Компоненты авиационных двигателей, тормозные диски |

| Al2O3/Al2O3 | Al2O3 | Al2O3 волокна или частицы | Высокая прочность, стойкость к коррозии | Биомедицинские имплантаты, высокотемпературные изоляторы |

| C/C | Углерод | Углеродные волокна | Очень высокая термостойкость, низкая плотность (требует защиты от окисления) | Теплозащитные экраны космических аппаратов, тормозные диски |

В заключение, керамические композиты – это перспективные материалы с широким спектром применения. Развитие технологий производства и новые исследования позволяют создавать ККМ с улучшенными свойствами, что открывает новые возможности для их использования в различных отраслях промышленности.