Все мы слышали про важность качественной сварки в производстве труб износостойких материалов. Но часто разговоры об этом сводятся к формальным стандартам, сертификатам и, конечно, цене. А как насчет реального опыта? Я вот думаю, что действительно важнее всего – это не просто соблюдение нормативной базы, а понимание процессов, материалов и, что немаловажно, конкретных требований заказчика. Потому что 'стандарт' – это хорошо, но не всегда подходит под уникальную задачу.

На рынке много компаний, обещающих безупречные результаты. Но давайте посмотрим правде в глаза: не всякая сварка одинаково хороша. Часто производители фокусируются на скорости и объеме, забывая о тонкостях. Например, я видел проекты, где использовали неподходящий метод сварки для конкретного типа материала. Результат? Быстрый износ сварного шва, необходимость повторной обработки, и, в конечном итоге, увеличение стоимости.

Вообще, проблема износостойкости – это многофакторная задача. Материал должен быть качественным, технологический процесс – четким, и сварщик – опытный. Иногда, даже самый лучший материал проваливает сварка, если не соблюдать технологию охлаждения или не учитывать напряжение в материале после сварки. Мы как-то долго возились с сваркой полиуретановых труб, пока не поняли, что нужно использовать специальный газ защиты. Оказывается, просто 'заварить' ее обычным способом не получится.

Сейчас очень популярна мультипроцессная сварка - TIG, MIG, Plasma. Все они имеют свои плюсы и минусы. При выборе нужно учитывать не только тип материала, но и требуемую прочность шва, допустимую скорость сварки и, конечно, бюджет. Мы в своей работе часто используем комбинированные методы – например, сначала выполняем предварительную сварку, а затем укрепляем швы дополнительными швами другим методом. Это позволяет достичь максимальной надежности и долговечности.

Зачастую, выбирают самый простой и дешевый способ. А потом удивляются, почему швы трескаются или быстро изнашиваются. Это классика. Сварка высокопрочных сталей требует особых навыков и оборудования, не стоит экономить на этом. Иначе потом придется переделывать, а это – дополнительные затраты и потери времени.

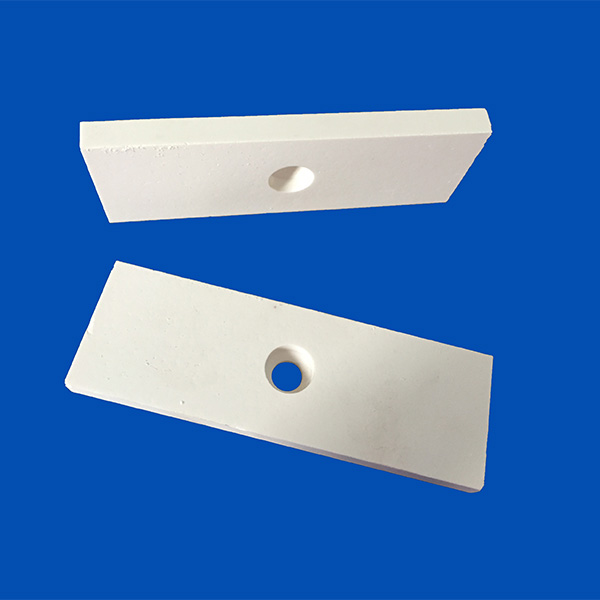

Износостойкие трубы изготавливают из самых разных материалов: от углеродистой и нержавеющей стали до различных полимеров, например, полиуретана или PTFE. Каждый материал требует своего подхода к сварке. Например, сварка полимерных труб – это совсем другая история, чем сварка стали. Здесь важна температура, давление, и состав защитного газа. Особенно важно соблюдать чистоту поверхности перед сваркой, иначе швы будут слабыми.

Еще один важный момент – это качество используемых расходных материалов: электродов, присадочных прутков, защитных газов. Не стоит экономить на этом, иначе качество сварки будет напрямую зависеть от качества материалов. Мы всегда используем только проверенные материалы от известных производителей.

После сварки возникает вопрос о геометрии и механических свойствах. Важно убедиться, что швы ровные, без дефектов и соответствуют требованиям заказчика. Для этого используются различные методы контроля: визуальный контроль, ультразвуковой контроль, рентгеновский контроль. Рентгеновский контроль – это самый надежный способ выявления скрытых дефектов, но и самый дорогой. Но в некоторых случаях это оправдано, особенно когда речь идет о критически важных применениях.

Иногда возникают проблемы с усадкой металла после сварки, которая может привести к деформациям. Чтобы избежать этого, нужно правильно подобрать технологические параметры сварки и обеспечить равномерное охлаждение. Мы часто используем специальные нагревательные элементы для равномерного охлаждения швов.

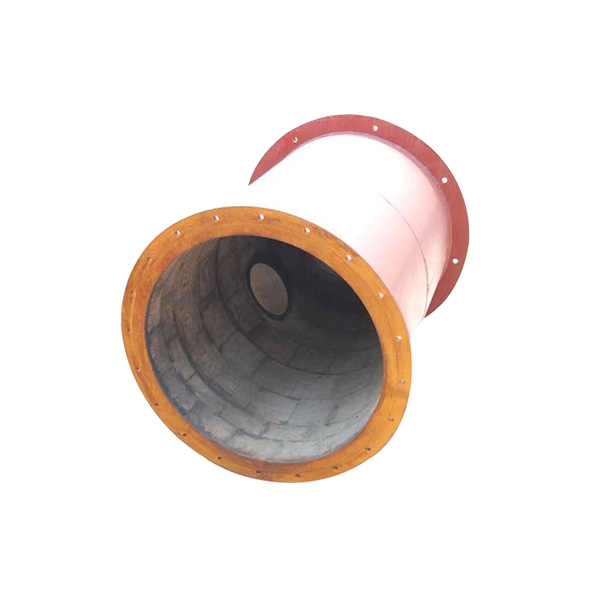

Мы несколько лет сотрудничаем с ООО Шаньдун Цишуай Износостойкое Оборудование. Они – серьезный производитель труб износостойких материалов, с хорошим опытом в области производства оборудования для трубопроводных систем. Имеют современное оборудование и квалифицированных сварщиков. С ними всегда можно договориться о технических характеристиках и условиях поставки. Они часто используют в своем производстве сварку с автоматизированными системами контроля.

Однако, даже с хорошим оборудованием и квалифицированными сварщиками, ошибки все равно случаются. Я помню один случай, когда у них возникли проблемы со сваркой больших диаметров труб. Оказалось, что их оборудование не рассчитано на такие размеры. Пришлось изменить технологический процесс и заменить некоторые элементы оборудования.

Контроль качества – это не просто проверка готовой продукции, а непрерывный процесс, который начинается с выбора материалов и заканчивается отгрузкой готового изделия. Важно проводить контроль качества на каждом этапе производства, чтобы выявлять и устранять дефекты на ранней стадии. Для этого используют различные методы контроля, включая визуальный контроль, ультразвуковой контроль, рентгеновский контроль, и химический анализ.

Иногда проще предотвратить дефект, чем потом его устранять. Например, если вы видите, что материал имеет дефекты, то лучше его не использовать, чем потом тратить время и деньги на переделку сварного шва. Мы всегда стараемся предотвратить дефекты, а не просто их устранять. Это позволяет снизить затраты и повысить надежность продукции.

Технологии сварки постоянно развиваются. Сейчас активно разрабатываются новые методы сварки, такие как лазерная сварка и плазменная сварка. Эти методы позволяют получать более прочные и надежные швы, а также сократить время сварки. В будущем, вероятно, эти технологии станут более распространенными.

Кроме того, все большее значение приобретает автоматизация процессов сварки. Автоматизированные системы сварки позволяют повысить качество сварки и сократить количество ошибок. Также они позволяют снизить затраты на рабочую силу.

В заключение хочу сказать, что качественная сварка труб износостойких материалов – это сложная и многогранная задача, которая требует опыта, знаний и квалификации. Не стоит экономить на качестве материалов и оборудования. И всегда стоит уделять внимание контролю качества на всех этапах производства. И не стоит забывать, что опыт – это лучший учитель.