Сейчас много говорят об износостойкости, о долговечности оборудования. Часто это звучит как маркетинговый слоган, но на деле это очень конкретная инженерная задача. По сути, речь идет не просто о 'прочности', а о предсказуемости и минимизации простоев, что напрямую влияет на рентабельность производства. И вот, когда мы говорим о производстве износостойких решений, то понимаем, что это не просто закупка каких-то специальных деталей – это комплексный подход, включающий материаловедение, проектирование, технологию изготовления и, конечно, контроль качества. А часто – и умение предвидеть, где и когда возникнет наибольшая проблема.

Заметил, что многие клиенты приходят с нереалистичными ожиданиями. Хочется мгновенного решения, 'серебряной пули'. Как будто одно замена детали решит все проблемы. Это, конечно, упрощение. Реальность такова, что эффективное износостойкое оборудование – это результат длительной работы, анализа условий эксплуатации и, опять же, правильного выбора материалов. Очень часто клиенты фокусируются только на цене, упуская из виду стоимость владения, которая включает в себя затраты на техническое обслуживание и возможные простои.

Например, однажды мы работали с предприятием по производству цемента. Заказали им ленточные транспортерные системы. Клиент был в восторге от цены, а потом начал жаловаться на частые поломки ленты. Выяснилось, что лента была выбрана не для конкретных условий эксплуатации – температура, абразивность материала. Пришлось менять ленту, что, конечно, добавило затрат. В итоге, клиент понял, что дешевле изначально выбрать правильное решение, чем потом тратиться на постоянные ремонты и простои.

Выбор материала – это, пожалуй, один из ключевых моментов. Просто 'износостойкий сталь' – это не гарантия долговечности. Нужно учитывать состав стали, ее обработку, наличие защитных покрытий. Например, для агрессивных сред лучше использовать нержавеющую сталь специального сплава, а для высоких температур – жаропрочные сплавы. И, конечно, нужно учитывать стоимость материалов – они могут значительно варьироваться.

Помню, однажды мы разрабатывали резиновые ролики для конвейера. Клиент настаивал на использовании дешевой резины. Но после нескольких месяцев эксплуатации ролики начали быстро изнашиваться и терять свои свойства. Пришлось использовать более дорогостоящую резину с добавками, повышающими ее износостойкость. Хотя это увеличило первоначальные затраты, в долгосрочной перспективе это оказалось более выгодным решением.

Технология изготовления играет не менее важную роль, чем выбор материала. Некачественная обработка, ошибки в сварке, неправильная сборка – все это может привести к преждевременному износу оборудования. Например, сварные швы должны быть прочными и герметичными, чтобы не допустить проникновения абразивных частиц или агрессивных сред.

Очень важно иметь систему контроля качества на всех этапах производства. От входного контроля материалов до финальной проверки готового изделия. Нельзя допускать брака, потому что даже небольшая дефектность может привести к серьезным последствиям в будущем.

Мы в ООО Шаньдун Цишуай Износостойкое Оборудование используем современные методы контроля качества, такие как ультразвуковая дефектоскопия, рентгенография, химический анализ. Это позволяет нам выявлять дефекты на ранних стадиях и предотвращать их распространение.

Автоматизированные системы проверки, конечно, повышают эффективность, но ручной контроль всегда необходим, особенно для сложных деталей и узлов. Он позволяет обнаружить те дефекты, которые не видны автоматическим системам.

Недавно мы разработали и изготовили износостойкие компоненты для сталеплавильного завода. Завод испытывал серьезные проблемы с износом оборудования, что приводило к частым простоям и высоким затратам на ремонт. Мы провели комплексный анализ условий эксплуатации и предложили оптимальное решение – использование специальных сплавов и защитных покрытий. В результате, износ оборудования был значительно снижен, а простои сократились.

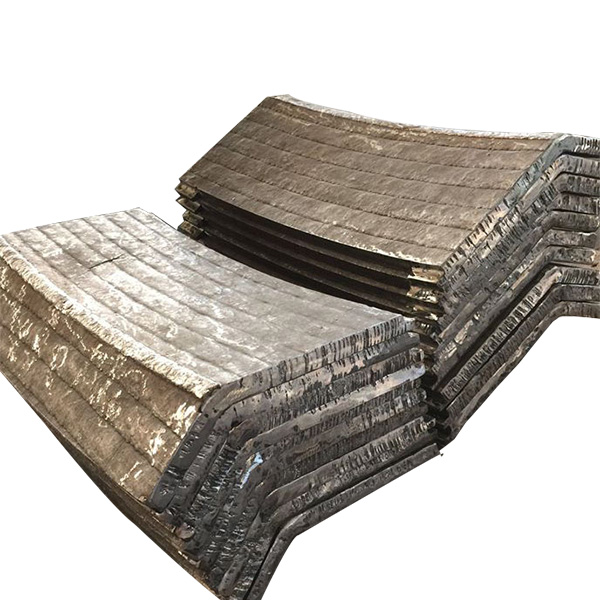

Еще один интересный проект – изготовление решеток для угольной промышленности. Решетки подвергались интенсивному износу из-за абразивных частиц угля. Мы использовали специальный материал с высокой износостойкостью и разработали оптимальную конструкцию решетки, которая обеспечивала эффективную работу и минимальный износ.

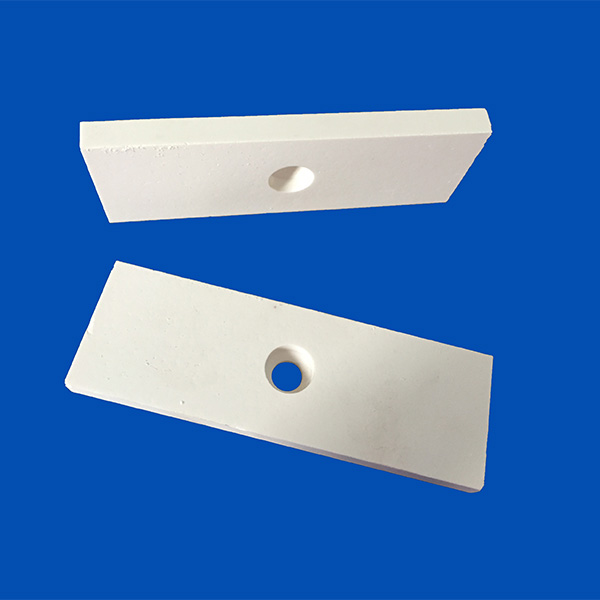

Сейчас наблюдается тенденция к использованию новых материалов и технологий в производстве износостойких решений. Например, активно разрабатываются керамические материалы, композитные материалы, нанопокрытия. Эти материалы обладают высокой прочностью, износостойкостью и устойчивостью к агрессивным средам. Мы в ООО Шаньдун Цишуай Износостойкое Оборудование следим за этими тенденциями и постоянно внедряем новые технологии в наше производство.

Кроме того, растет спрос на автоматизированные системы мониторинга состояния оборудования. Эти системы позволяют отслеживать состояние оборудования в режиме реального времени и прогнозировать возможные поломки. Это позволяет проводить профилактическое обслуживание и предотвращать серьезные аварии.

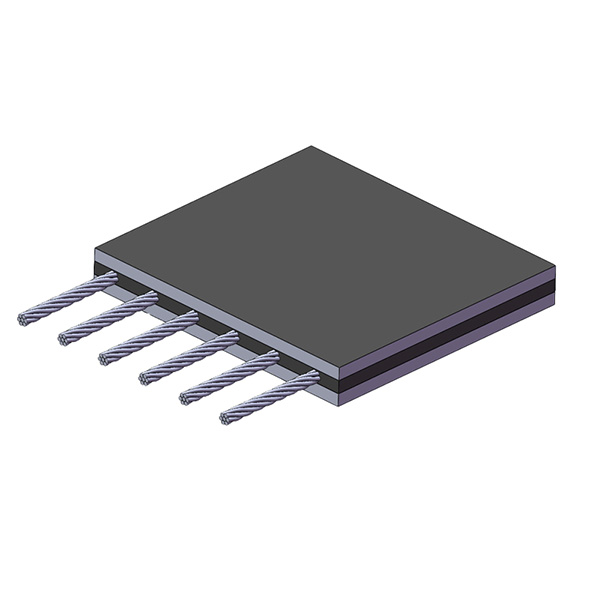

Цифровизация также играет важную роль в развитии отрасли. Мы используем современные методы проектирования и моделирования, такие как CAD/CAM, для разработки оптимальных решений. Это позволяет нам сократить время разработки и повысить качество продукции.

Также мы активно используем данные, полученные с датчиков и систем мониторинга, для оптимизации работы оборудования и повышения его надежности. Например, мы можем анализировать данные о вибрации, температуре и давлении, чтобы выявить признаки износа и принять меры по предотвращению поломок.