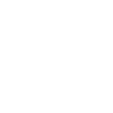

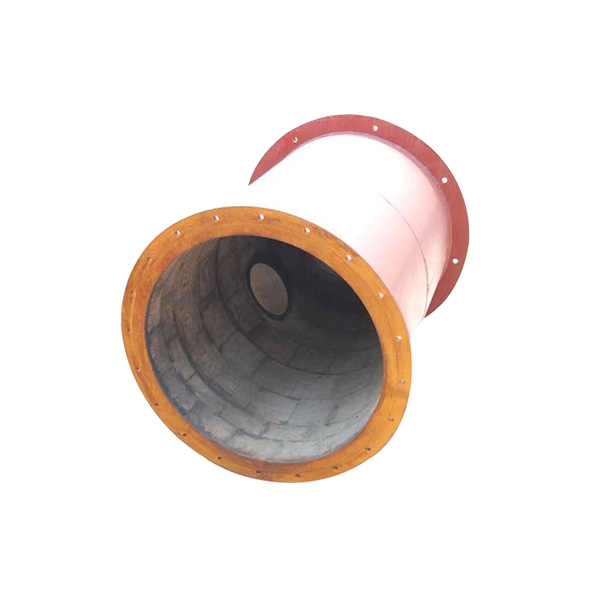

Это трехслойная плита, в которой специальные керамические пластины методом вулканизации интегрированы в специальную резину, формируя квадратные износостойкие керамико-резиновые композитные блоки, которые затем крепятся к внутренней стальной обшивке оборудования сваркой или склеиванием, образуя прочный амортизирующий износостойкий слой.

Керамическая подложка представляет собой специальную пластину, изготовленную путем прямого соединения медной фольги с поверхностью керамической основы из оксида алюминия (Al2O3) или нитрида алюминия (AlN) при высокой температуре (одностороннее или двустороннее покрытие). Полученные ультратонкие композитные подложки обладают превосходными электроизоляционными свойствами, высокой теплопроводностью, отличной паяемостью и высокой адгезионной прочностью. Как и печатные платы (PCB), они позволяют создавать методом травления различные схемы и обладают высокой токонесущей способностью. Благодаря этим характеристикам керамические подложки стали базовым материалом для технологий силовой электроники большой мощности и межсоединений.

Керамическая подложка из 96% оксида алюминия представляет собой керамический материал, основным компонентом которого является 96% оксид алюминия (Al2O3). Такое высокое содержание оксида алюминия придает подложке превосходные механические, электрические и термические свойства, делая ее идеальным выбором для различных электронных и технических применений.

96% оксид алюминиевая керамическая подложка обладает хорошими изоляционными свойствами, термостойкостью, высокой прочностью и твердостью, химической стабильностью, а также хорошими технологическими характеристиками. Эти особенности обеспечивают ее широкое применение в таких областях, как электронная упаковка, гибридная микроэлектроника, многокристальные модули, силовая электроника и других.

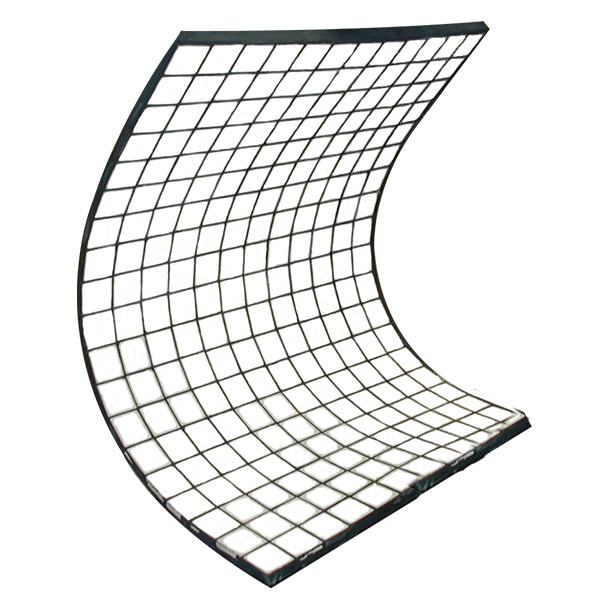

Керамические пластины из оксида алюминия, керамические изоляционные теплоотводящие пластины, электронная керамика с содержанием: 96%, 99%, 99.6%, 99.7%, 99.8%, 99.9%.

Спецификации:

1.Базовая толщина: ленточные подложки 0.08-1.0 мм, толщина прессованных подложек может быть изготовлена на заказ;

2.Размер подложки: в соответствии с требованиями заказчика, возможны стандартные и нестандартные изделия длиной и шириной до 200 мм.

Основные технические характеристики:

| Тестовые показатели | стандарт | |

| условия испытаний | предельные значения | |

| объемная плотность | ≥3.7g/cm³ | |

| шероховатость поверхности | 0.2~0.6μm | |

| водопоглощение | 0% | |

| прочность на изгиб | ≥330Mpa | |

| твердость | ≥14Gpa | |

| коэффициент теплового расширения | 20~500℃ | 6.5~8.0*10-6K-1 |

| теплопроводность | ≥21W/(m·K) | |

| пробивная прочность | 20℃ | ≥15KV/mm |

| Удельное сопротивление | 100℃ | ≥1*1014Ω·cm |

| диэлектрическая проницаемость | 9-10 | |

| тангенс угла диэлектрических потерь. | ≤0.0004 | |

Электронная керамика

Характеристики:

◆Высокая механическая прочность, стабильность формы; высокая прочность, теплопроводность и изоляционные свойства; сильная адгезия, коррозионная стойкость.

◆Отличная термоциклическая стойкость - до 50 000 циклов, высокая надежность.

◆Возможность травления различных структур, как на PCB-платах (или IMS-подложках); экологически чистая, безвредная.

◆Широкий температурный диапазон применения от -55°C до 850°C; коэффициент теплового расширения близок к кремнию, что упрощает технологию производства силовых модулей.

Виды

По материалу

1.Al2O3

Оксид-алюминиевые подложки являются наиболее распространённым материалом в электронной промышленности благодаря превосходным механическим, термическим и электрическим свойствам по сравнению с большинством других оксидных керамик. Они обладают высокой прочностью и химической стабильностью, а также доступностью сырья, что делает их пригодными для различных технологий производства и форм.

2.BeO

Обладает теплопроводностью выше, чем у алюминия, и применяется в случаях, требующих высокой теплопроводности. Однако при температурах выше 300°C его свойства быстро ухудшаются, а главное - токсичность материала ограничивает его применение.

3.AlN

AlN имеет два важных свойства: высокую теплопроводность и коэффициент теплового расширения, соответствующий кремнию. Недостатком является то, что даже тонкий оксидный слой на поверхности может повлиять на теплопроводность, и только строгий контроль материалов и технологий позволяет производить качественные AlN-подложки. Однако с развитием экономики и технологий эти ограничения будут преодолены.

Таким образом, благодаря оптимальному сочетанию характеристик оксид алюминия сохраняет лидирующие позиции и широко применяется в микроэлектронике, силовой электронике, гибридной микроэлектронике и силовых модулях.

По технологии производства

В настоящее время наиболее распространены пять типов керамических теплоотводящих подложек: HTCC, LTCC, DBC, DPC и LAM. HTCC и LTCC относятся к спекающим технологиям и имеют высокую себестоимость.

Технологии DBC и DPC были разработаны и доведены до серийного производства в Китае лишь в последние годы. DBC использует высокотемпературное соединение пластин Al2O3 и Cu, но технологической проблемой является сложность устранения микропор между Al2O3 и медной пластиной, что создает трудности для массового производства и выхода годных изделий.

DPC технология основана на прямом меднении, осаждая Cu на подложку Al2O3. Этот процесс сочетает технологии обработки материалов и тонкопленочные технологии, и данная продукция стала наиболее распространенным типом керамических теплоотводящих подложек в последние годы. Однако он предъявляет высокие требования к контролю материалов и интеграции технологических процессов, что создает относительно высокий технологический барьер для стабильного производства в отрасли DPC.

LAM технология также называется технологией лазерной быстрой активации металлизации.

1.HTCC (High-Temperature Co-fired Ceramic)

HTCC, также известная как высокотемпературная совместно обжигаемая многослойная керамика, имеет производственный процесс, очень похожий на LTCC. Основное отличие заключается в том, что керамический порошок HTCC не содержит стеклянных материалов, поэтому HTCC требует сушки и отверждения при высокой температуре 1300–1600°C для формирования "зеленого" тела. Затем аналогично проделываются переходные отверстия, которые заполняются, а схемы печатаются с помощью трафаретной печати. Из-за более высокой температуры совместного обжига выбор металлических проводящих материалов ограничен — в основном используются металлы с высокой температурой плавления, но меньшей проводимостью, такие как вольфрам, молибден, марганец и другие. В завершение слои ламинируются и спекаются в готовое изделие.

2.LTCC (Low-Temperature Co-fired Ceramic)

LTCC, также известная как низкотемпературная совместно обжигаемая многослойная керамическая подложка, производится путем смешивания неорганического порошка оксида алюминия с 30-50% стеклянного материала и органического связующего до образования однородной пастообразной суспензии. Затем суспензия наносится с помощью ракеля в листовую форму и высушивается, образуя тонкие "зеленые" слои. В каждом слое просверливаются переходные отверстия для передачи сигналов между слоями. Внутренние схемы LTCC создаются методом трафаретной печати, заполняя отверстия и нанося проводящие дорожки на "зеленые" слои. Для внутренних и внешних электродов могут использоваться серебро, медь или золото. Затем слои ламинируются и спекаются в печи при температуре 850-900°C для окончательного формования изделия.

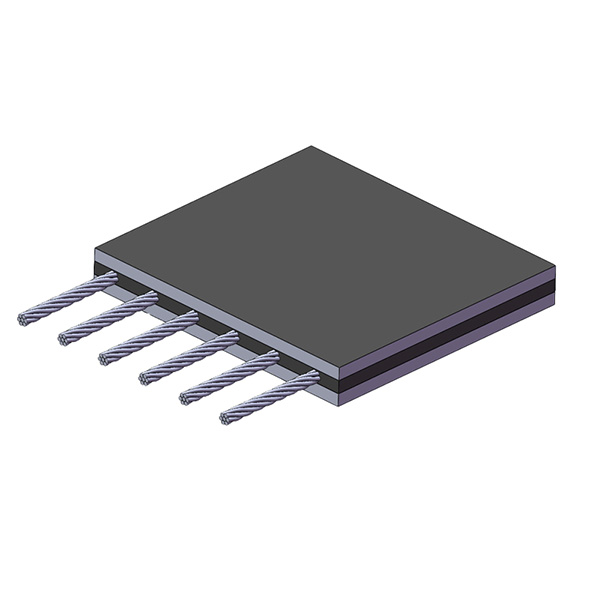

3.DBC (Direct Bonded Copper)

Технология прямого меднения (DBC) использует эвтектический расплав меди с кислородом для непосредственного нанесения меди на керамику. Основной принцип заключается во внесении контролируемого количества кислорода между медью и керамикой до или во время процесса нанесения. При температуре 1065-1083°C медь и кислород образуют Cu-O эвтектический расплав. Технология DBC использует этот расплав: с одной стороны, он вступает в химическую реакцию с керамической подложкой, образуя фазы CuAlO2 или CuAl2O4, с другой стороны, он смачивает медную фольгу, обеспечивая соединение керамической подложки с медной пластиной.

Преимущества

◆Коэффициент теплового расширения керамической подложки близок к кремниевому чипу, что позволяет исключить переходный слой из молибдена, сократить трудозатраты, сэкономить материалы и снизить себестоимость;

◆Уменьшение количества паяных слоев снижает тепловое сопротивление, минимизирует пустоты и повышает выход годных изделий;

◆При одинаковой токовой нагрузке ширина медной дорожки толщиной 0,3 мм составляет всего 10% от обычной печатной платы;

◆ Отличная теплопроводность позволяет компактно размещать чипы, значительно повышая мощность на единицу объема и надежность системы;

◆ Ультратонкие (0,25 мм) керамические подложки могут заменить BeO без проблем экологической токсичности;

◆Высокая токопроводящая способность: при прохождении тока 100А через медный проводник 1мм×0,3мм нагрев составляет ~17°C, а при 2мм×0,3мм - всего ~5°C;

◆Низкое тепловое сопротивление: для подложки 10×10мм сопротивление составляет 0,31K/W (толщина 0,63мм), 0,19K/W (0,38мм) и 0,14K/W (0,25мм);

◆ Высокое изоляционное напряжение обеспечивает безопасность и защиту оборудования;

◆ Позволяет реализовать новые методы компоновки, обеспечивая высокую интеграцию и миниатюризацию изделий.

Требования к характеристикам

1.Механические свойства:

Достаточно высокая механическая прочность для использования в качестве несущей конструкции помимо размещения компонентов; хорошая обрабатываемость; высокая точность размеров; возможность легкого создания

многослойных структур; гладкая поверхность без коробления, изгибов или микротрещин.

2.Электрические свойства:

Высокое сопротивление изоляции и напряжение пробоя;

низкая диэлектрическая проницаемость;

малые диэлектрические потери;

стабильность характеристик при высоких температурах и влажности для обеспечения надежности.

3.Тепловые свойства:

Высокая теплопроводность;

согласованный коэффициент теплового расширения с сопрягаемыми материалами (особенно с кремнием);

отличная термостойкость.

4.Прочие свойства:

Хорошая химическая стабильность;легкая металлизация с высокой адгезией токопроводящих дорожек; отсутствие гигроскопичности;

стойкость к маслам и химикатам; низкий уровень α-излучения;экологически безопасные и нетоксичные материалы;

неизменность кристаллической структуры в рабочем температурном диапазоне; доступность сырья;

отработанная технология производства; простота изготовления; низкая стоимость.

Применение:

◆Модули мощных полупроводниковых приборов; полупроводниковые охладители, электронагреватели; схемы управления мощностью, гибридные силовые схемы.

◆Интеллектуальные силовые модули; высокочастотные импульсные источники питания, твердотельные реле.

◆Автомобильная электроника, аэрокосмические и военные электронные компоненты.

◆Солнечные панели; специализированные телефонные станции, приемные системы; промышленная электроника, включая лазерные технологии.

Тенденции:

Появление керамических подложек открыло новые перспективы для индустрии теплоотвода. Благодаря их уникальным характеристикам — высокой теплопроводности, низкому тепловому сопротивлению, длительному сроку службы и устойчивости к напряжению — а также совершенствованию производственных технологий и оборудования, происходит быстрое снижение стоимости продукции. Это расширяет сферу применения LED-технологий: индикаторы в бытовой технике, автомобильные фары, уличное освещение и крупные уличные дисплеи. Успешная разработка керамических подложек также способствует развитию решений для внутреннего освещения и наружной подсветки, что значительно расширяет потенциальные рынки для LED-индустрии.